Automatyzacja przemysłu opakowań przynosi wiele korzyści, które mają znaczący wpływ na efektywność produkcji oraz jakość finalnych produktów. Po pierwsze, automatyzacja pozwala na zwiększenie wydajności procesów pakowania, co przekłada się na szybsze tempo produkcji. Dzięki zastosowaniu nowoczesnych maszyn i systemów, przedsiębiorstwa mogą zredukować czas potrzebny na pakowanie, co jest kluczowe w branży, gdzie liczy się każda minuta. Po drugie, automatyzacja minimalizuje ryzyko błędów ludzkich, które mogą prowadzić do strat materiałowych lub wadliwych produktów. Systemy automatyczne są zaprogramowane tak, aby działały zgodnie z określonymi standardami jakości, co zwiększa niezawodność procesu. Kolejnym atutem jest oszczędność kosztów operacyjnych. Choć początkowe inwestycje w technologie automatyzacji mogą być wysokie, to długoterminowe oszczędności związane z mniejszym zużyciem surowców i niższymi kosztami pracy szybko się zwracają.

Jakie technologie są wykorzystywane w automatyzacji opakowań

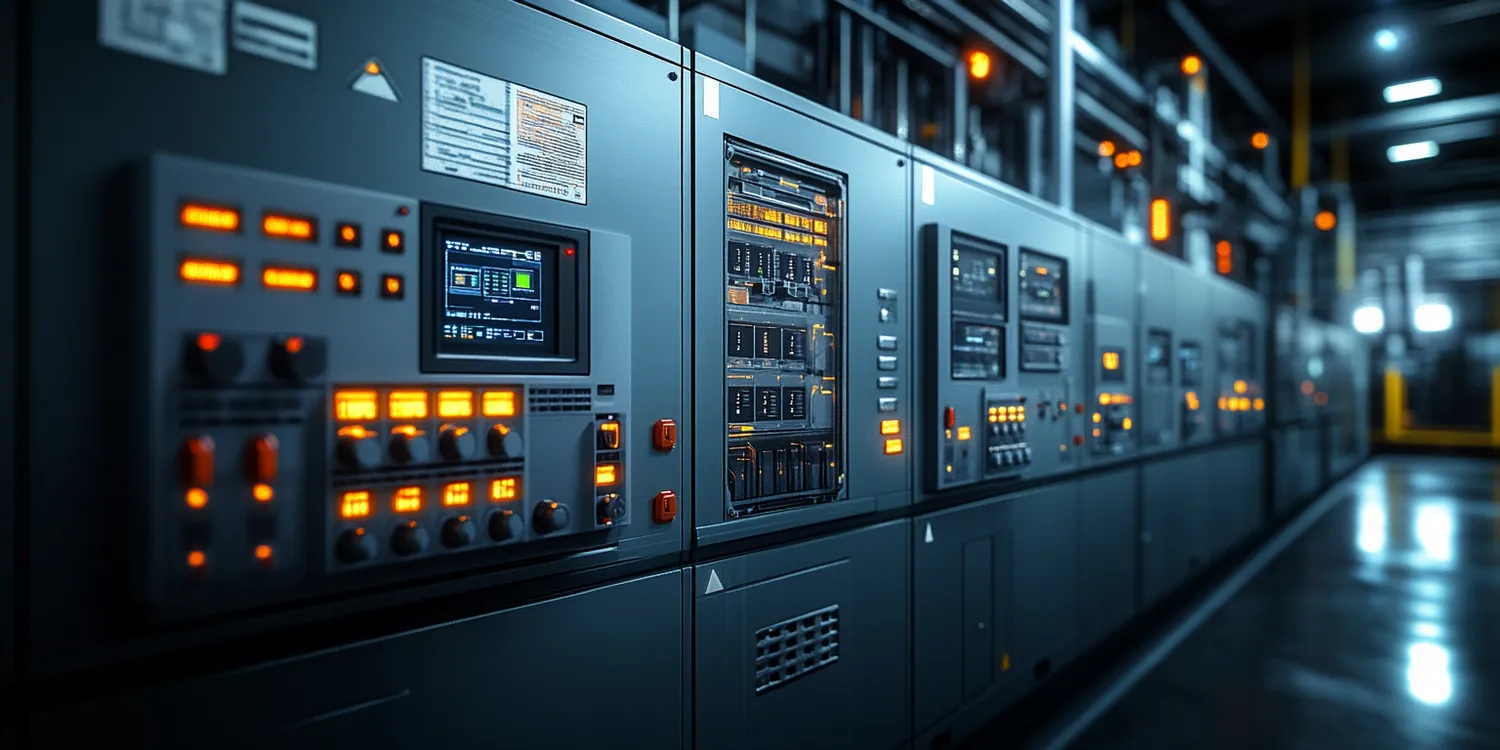

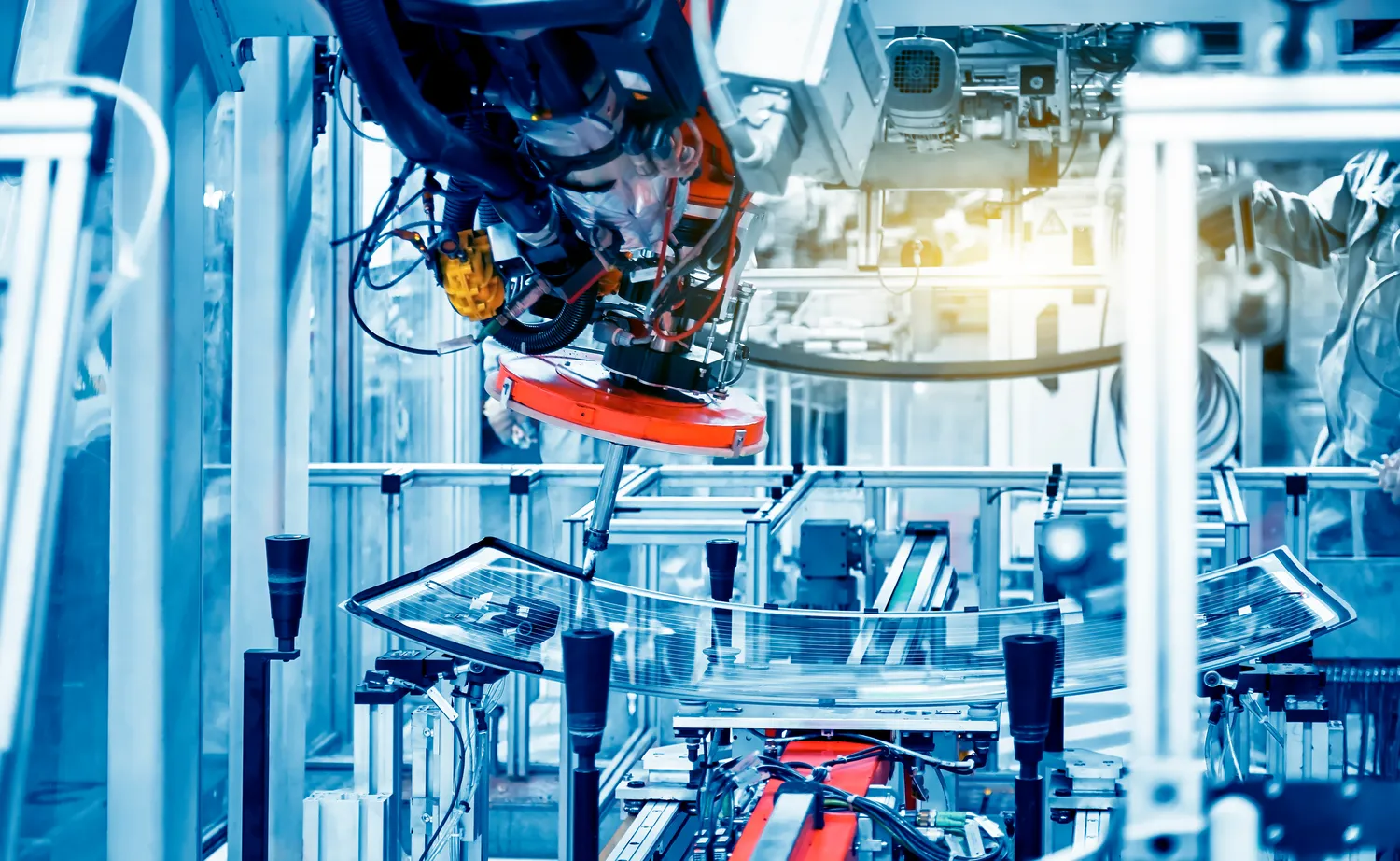

W automatyzacji przemysłu opakowań wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które wykonują różnorodne zadania związane z pakowaniem, takie jak układanie produktów w kartonach czy paletowanie. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co sprawia, że są idealnym rozwiązaniem dla branży opakowaniowej. Inną istotną technologią są systemy transportu wewnętrznego, takie jak przenośniki taśmowe czy autonomiczne pojazdy transportowe. Umożliwiają one szybkie i efektywne przemieszczanie produktów pomiędzy różnymi etapami produkcji. Dodatkowo, coraz częściej stosuje się oprogramowanie do zarządzania procesami produkcyjnymi, które pozwala na monitorowanie wydajności maszyn oraz optymalizację harmonogramów produkcji. Warto również wspomnieć o technologii druku cyfrowego, która umożliwia personalizację opakowań oraz szybką zmianę grafik bez konieczności przestojów w produkcji.

Jakie wyzwania niesie ze sobą automatyzacja przemysłu opakowań

Automatyzacja przemysłu opakowań wiąże się nie tylko z korzyściami, ale także z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowe technologie. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyzacji. Dla wielu firm może to stanowić barierę wejścia do świata zaawansowanej technologii. Ponadto, wdrażanie automatyzacji wymaga odpowiednich umiejętności i wiedzy ze strony pracowników. Wiele osób obawia się utraty pracy na rzecz maszyn, co może prowadzić do oporu przed zmianami w organizacji. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi. Wymaga to starannego planowania oraz często modyfikacji dotychczasowych procedur operacyjnych. Również konieczność ciągłego monitorowania i konserwacji maszyn staje się istotnym aspektem zarządzania produkcją.

Jakie przyszłe trendy można zauważyć w automatyzacji opakowań

Przemysł opakowań przechodzi dynamiczne zmiany związane z rozwojem technologii oraz zmieniającymi się potrzebami rynku. Wśród przyszłych trendów można zauważyć rosnącą popularność inteligentnych systemów pakowania, które wykorzystują sztuczną inteligencję do analizy danych i optymalizacji procesów produkcyjnych. Dzięki temu możliwe jest lepsze dostosowanie produkcji do aktualnych potrzeb klientów oraz przewidywanie trendów rynkowych. Kolejnym ważnym kierunkiem rozwoju jest automatyzacja procesów związanych z recyklingiem i zarządzaniem odpadami opakowaniowymi. Firmy coraz częściej poszukują rozwiązań pozwalających na efektywne przetwarzanie materiałów pochodzących z opakowań oraz minimalizację ich wpływu na środowisko naturalne. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), która umożliwia monitorowanie maszyn i procesów w czasie rzeczywistym oraz zbieranie danych dotyczących wydajności produkcji. To pozwala na szybsze podejmowanie decyzji oraz identyfikowanie potencjalnych problemów zanim staną się one poważne.

Jakie są kluczowe elementy skutecznej automatyzacji opakowań

Skuteczna automatyzacja przemysłu opakowań wymaga uwzględnienia kilku kluczowych elementów, które mają wpływ na efektywność i jakość procesów produkcyjnych. Po pierwsze, istotne jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz zrozumienie specyfiki produktów, które będą pakowane. Właściwe dobranie technologii do rodzaju opakowań i charakterystyki produkcji jest kluczowe dla osiągnięcia zamierzonych rezultatów. Kolejnym ważnym elementem jest wybór odpowiednich maszyn i urządzeń, które będą w stanie sprostać wymaganiom produkcyjnym. Warto inwestować w nowoczesne rozwiązania, które oferują elastyczność i możliwość łatwej adaptacji do zmieniających się warunków rynkowych. Również integracja systemów automatyzacji z istniejącymi procesami produkcyjnymi jest niezbędna dla zapewnienia płynności operacji. Niezwykle ważne jest również szkolenie pracowników, którzy będą obsługiwać nowe technologie. Inwestycja w rozwój umiejętności zespołu pozwala na lepsze wykorzystanie potencjału automatyzacji oraz minimalizuje ryzyko błędów.

Jakie są przykłady zastosowania automatyzacji w przemyśle opakowań

W przemyśle opakowań można znaleźć wiele przykładów zastosowania automatyzacji, które ilustrują jej korzyści oraz różnorodność rozwiązań. Jednym z najczęściej spotykanych przykładów są linie pakujące, które wykorzystują roboty do układania produktów w kartonach oraz ich paletowania. Takie rozwiązania pozwalają na znaczne zwiększenie wydajności oraz redukcję kosztów pracy. Innym przykładem są maszyny do formowania i napełniania opakowań, które automatycznie dostosowują się do różnych rozmiarów i kształtów produktów, co zwiększa elastyczność produkcji. W branży spożywczej często stosuje się systemy automatycznego etykietowania, które zapewniają precyzyjne umieszczanie etykiet na produktach oraz ich ścisłe przestrzeganie norm jakościowych. Warto również zwrócić uwagę na innowacyjne rozwiązania związane z recyklingiem opakowań, takie jak automatyczne sortery, które segregują odpady według materiału, co ułatwia ich dalsze przetwarzanie.

Jakie są perspektywy rozwoju automatyzacji przemysłu opakowań

Perspektywy rozwoju automatyzacji przemysłu opakowań są bardzo obiecujące i wskazują na dalszy wzrost znaczenia technologii w tym sektorze. Z jednej strony rosnące wymagania konsumentów dotyczące jakości i personalizacji produktów stają się impulsem do wdrażania innowacyjnych rozwiązań. Firmy muszą dostosować swoje procesy produkcyjne do zmieniających się trendów rynkowych, co stawia przed nimi wyzwania związane z elastycznością i szybkością reakcji na potrzeby klientów. Z drugiej strony postęp technologiczny w dziedzinie sztucznej inteligencji, robotyki czy Internetu Rzeczy otwiera nowe możliwości dla automatyzacji procesów pakowania. Możliwość zbierania danych w czasie rzeczywistym oraz ich analizy pozwala na optymalizację procesów produkcyjnych oraz lepsze zarządzanie zasobami. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że przedsiębiorstwa coraz częściej poszukują rozwiązań przyjaznych dla środowiska, co może prowadzić do rozwoju technologii związanych z recyklingiem i zrównoważonym pakowaniem.

Jakie są najważniejsze czynniki sukcesu w automatyzacji opakowań

Aby osiągnąć sukces w automatyzacji przemysłu opakowań, przedsiębiorstwa muszą zwrócić uwagę na kilka kluczowych czynników. Przede wszystkim istotne jest zrozumienie specyfiki własnej produkcji oraz potrzeb rynku. Dokładna analiza wymagań klientów oraz trendów rynkowych pozwala na lepsze dopasowanie technologii do oczekiwań konsumentów. Kolejnym czynnikiem sukcesu jest właściwy dobór technologii i maszyn, które będą odpowiadały specyfice produktów oraz procesom produkcyjnym. Inwestycje w nowoczesne rozwiązania powinny być dobrze przemyślane i oparte na rzetelnych analizach kosztów oraz korzyści. Ważne jest także zaangażowanie pracowników w proces wdrażania automatyzacji. Szkolenia i edukacja personelu pozwalają na lepsze wykorzystanie potencjału nowych technologii oraz minimalizują ryzyko błędów podczas ich obsługi. Dodatkowo przedsiębiorstwa powinny regularnie monitorować wyniki produkcji oraz analizować dane dotyczące wydajności maszyn, co pozwala na bieżąco identyfikować obszary do poprawy i optymalizować procesy produkcyjne.

Jakie są najlepsze praktyki w zakresie automatyzacji opakowań

Wdrożenie skutecznej automatyzacji w przemyśle opakowań wymaga zastosowania najlepszych praktyk, które mogą znacząco wpłynąć na efektywność procesów produkcyjnych. Po pierwsze warto zacząć od dokładnej analizy obecnych procesów pakowania oraz identyfikacji obszarów wymagających poprawy. Dzięki temu można określić cele automatyzacji oraz dobrać odpowiednie technologie do ich realizacji. Kolejną praktyką jest inwestowanie w technologie modułowe, które umożliwiają łatwe dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynku bez konieczności dużych nakładów finansowych na nowe maszyny. Ważne jest także zapewnienie odpowiedniego szkolenia dla pracowników obsługujących nowe systemy – ich wiedza i umiejętności są kluczowe dla prawidłowego funkcjonowania zautomatyzowanych procesów. Regularne przeglądy i konserwacja maszyn to kolejny istotny element najlepszych praktyk; pozwala to uniknąć awarii i zapewnić ciągłość produkcji.

Jakie są różnice między tradycyjnym a zautomatyzowanym pakowaniem

Różnice między tradycyjnym a zautomatyzowanym pakowaniem są znaczące i mają wpływ na efektywność całego procesu produkcyjnego. Tradycyjne metody pakowania często polegają na ręcznej pracy ludzi, co wiąże się z większym ryzykiem błędów ludzkich oraz dłuższym czasem realizacji zamówień. W przypadku tradycyjnego pakowania tempo pracy zależy od wydajności pracowników, co może prowadzić do spadku jakości produktów lub opóźnień w dostawach. Z kolei zautomatyzowane pakowanie korzysta z nowoczesnych technologii takich jak roboty przemysłowe czy inteligentne systemy transportowe, które znacznie zwiększają wydajność procesu pakowania poprzez szybsze tempo pracy oraz większą precyzję wykonania. Automatyczne systemy są również bardziej elastyczne – mogą szybko dostosowywać się do różnych rodzajów produktów czy zmian w zamówieniach bez konieczności przestojów związanych z przezbrajaniem maszyn.